Eine Entwicklung des Institut für Robotik und Mechantronik beim DLR ( > SARA )

Sensibler und mehr Reichweite als vergleichbare Cobots.

Wo spielt der SARA seine Vorteile aus?

Einsatzorte: werk5 new craft, Strehl Kinderreha – & Orthodpädietechnik

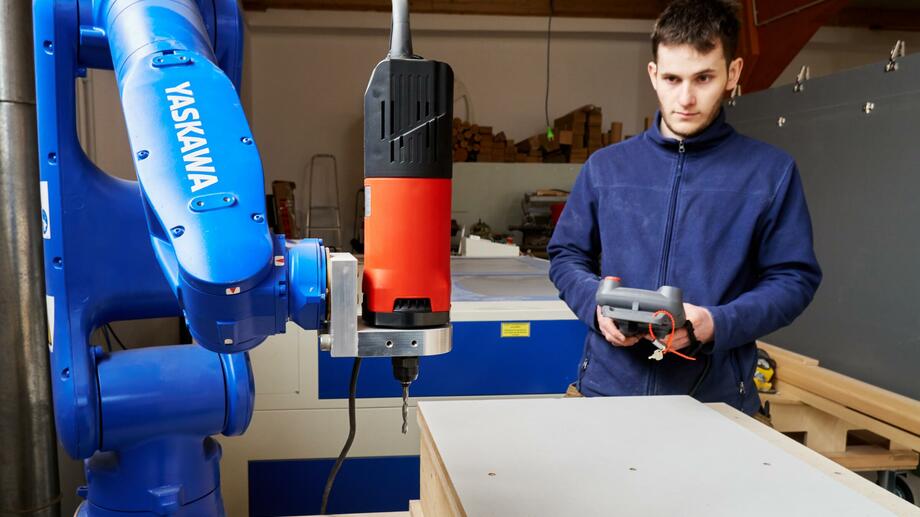

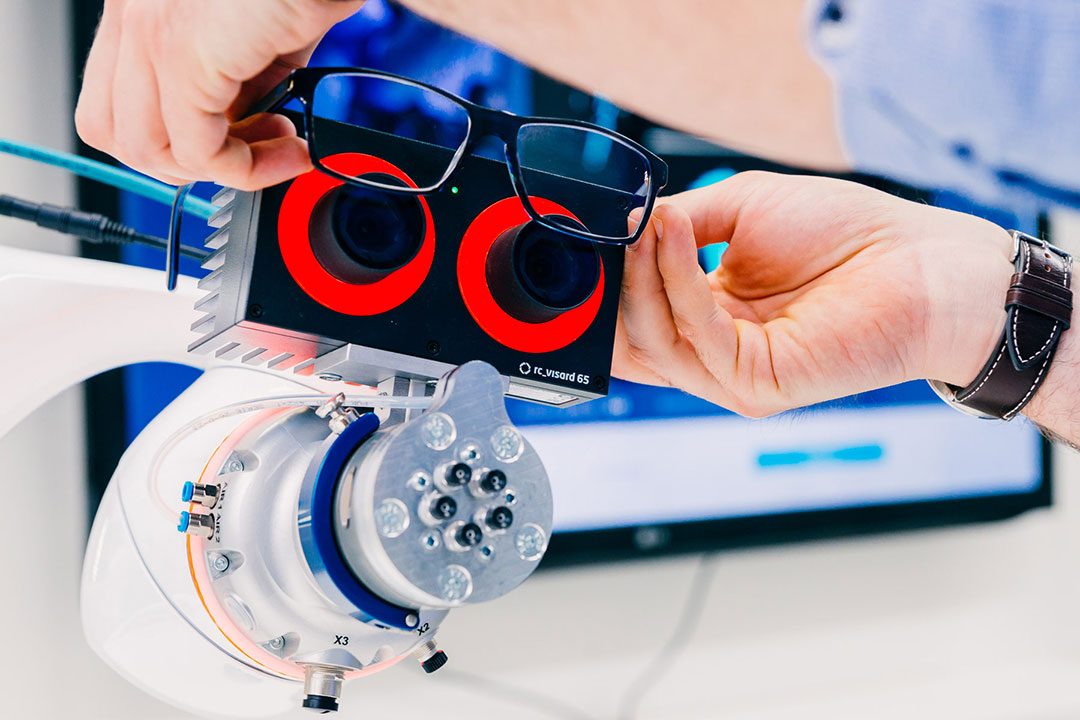

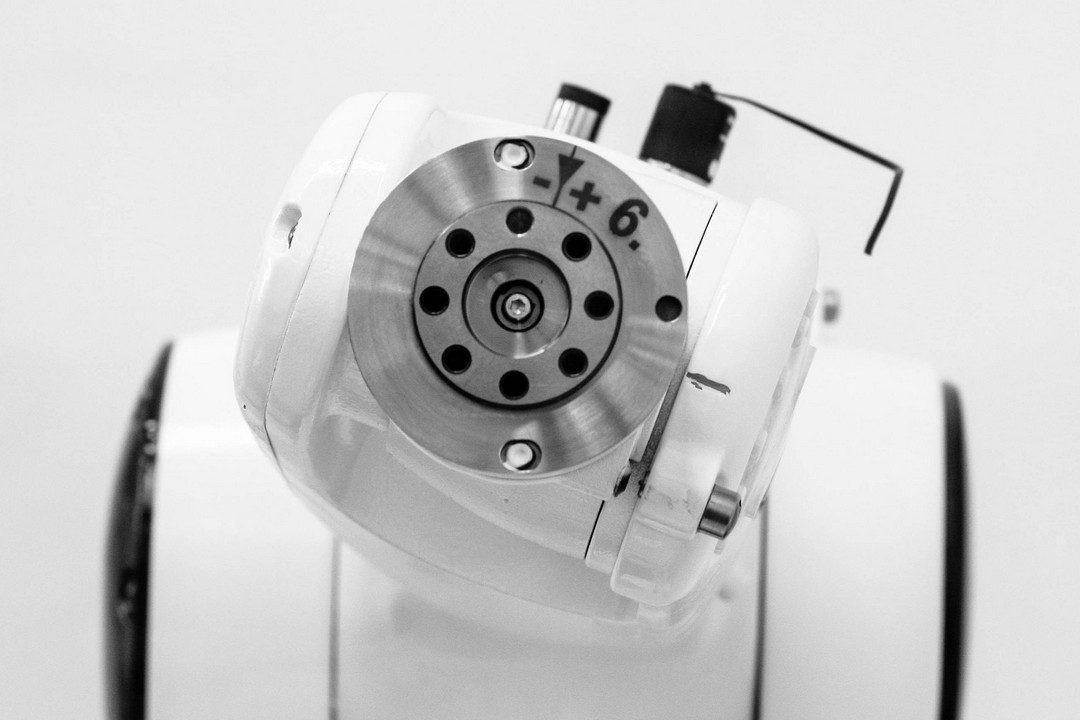

6-Achs-Industrieroboter mit synchronisiertem Drehteller

Einsatzort: Tischlerei Eigenstetter

Ganz so riesig ist der FORTEC in Realität nicht, aber sicher das Schwergewicht unter den Robotern im Forschungsprojekt.

Ein LEROSH-Testkandidat: iisy – Einer der 3 neuen Cobots aus der iisy-Serie von KUKA

Einsatzort: Fraunhofer Institut IWU

Einsatzort: Tischlerei Eigenstetter

Einsatzort: Tischlerei Eigenstetter

Einsatzort: Tischlerei Eigenstetter

Deutschland:

KUKA (D / Augsburg)

Neura Robotics (D / Metzingen)

Agile Robotics (D / München)

Franka Robotics (> agile robotics) (D / München)

Igus (D / Köln)

Festo (D / Esslingen)

Rethink Robotics (D / Bochum)

Fruitcore Robotics (D / Konstanz)

voraus robotik (Ex-Yuanda > agile robotics) (D, China /Hannover)

Europa:

ABB Automation (S,CH / Zürich)

Stäubli (CH / Pfäffikon)

Universal Robots (DK / Odense)

Kassow Robots (DK / Kastrup)

Comau (I, Turin)

Asien:

Omron (Japan)

FANUC (Japan)

Yaskawa (Japan)

Denso (Japan)

Kawasaki Robotics (Japan)

Mitsubishi (Japan)

Nachi (Japan)

Yamaha (Japan)

Epson (Japan)

Hyundai (Südkorea)

Doosan Robotics (Südkorea)

Siasun (China)

Estun Robotics (China)

UFactory (China)

Techman Robot (Taiwan)

Nordamerika:

Mecademic (K / Montreal)

Flexiv (USA / CH)

Roboter